- 05 61 57 17 99

- contact@aqceptance.com

Les bénéfices de la démarche APQP

- Nos guides

La préoccupation principale des équipes qui démarrent dans la mise en place de l’APQP est de savoir quels vont être les bénéfices par rapport aux efforts fournis.

En voici quelques uns que la mise en place de l’APQP pourra vous apporter. Ceci est issu du retour d’expérience de nombreux projets qui l’ont mise en place à travers les années, que cela provienne de l’industrie automobile ou aéronautique plus récemment.

1. « BON DU PREMIER COUP »

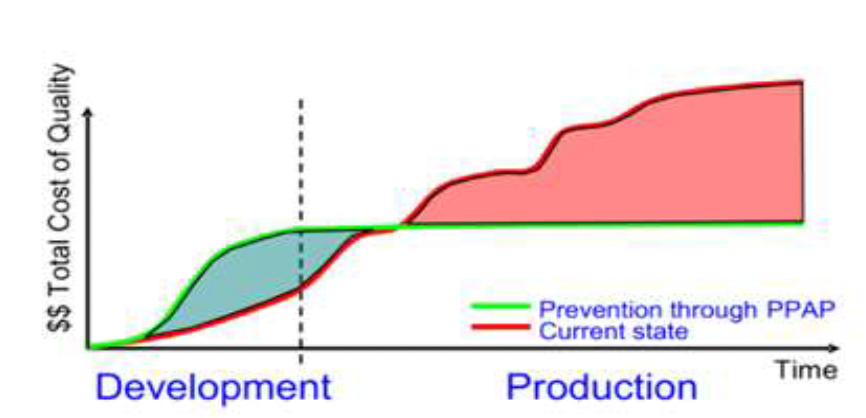

La méthode APQP (Advanced Product Quality Planning) assure une approche proactive et rigoureuse dès le début des projets. En suivant cette méthodologie, les entreprises ont plus de chances de réussir à concevoir « bon du premier coup », mais aussi à industrialiser « bon du premier coup », ou encore à produire « bon du premier coup », tout ceci en évitant des erreurs coûteuses et des ajustements postérieurs.

Les erreurs qui peuvent évitées sont par exemple des pièces à rebuter ou à réparer, des prototypes à retester ou à revalider, des produits à refabriquer ou encore des définitions à changer, tout ceci en générant des couts additionnels (couts de non-qualité) ainsi que du temps perdu.

2.LA GESTION DES EXIGENCES EST PLUS ROBUSTE

Grâce à l’APQP, la définition et la gestion des exigences sont renforcées. Une compréhension approfondie des besoins du client est intégrée dès les premières phases du projet, garantissant une satisfaction client accrue et une meilleure adéquation du produit final avec les attentes.

L’APQP met par exemple l’accent sur la collecte et l’analyse des exigences au travers d’une matrice de conformité aux exigences qui permettra de revoir l’ensemble des exigences applicables et de communiquer au client les réponses à ces exigences.

Ainsi, cela permettra de réduire les risques de nouvelles exigences non prises en compte ou encore d’exigences non satisfaites mais non communiquées au client.

3.CE SONT LES RISQUES QUI PILOTENT LES PROJETS

L’APQP met l’accent sur l’identification et la gestion des risques tout au long du cycle de vie du projet. En mettant en place des actions préventives, les entreprises peuvent anticiper et atténuer les risques potentiels, assurant ainsi une réalisation plus fluide des projets.

Ainsi, les livrables clé du projet sont identifiés dès le lancement (Kick Off Meeting) au travers d’une analyse de risque, par l’équipe pluridisciplinaire. Les efforts sont donc mis sur des activités critiques en priorité, le plus tôt possible.

Puis tout au long du développement du produit et du procédé, les livrables sont mis sous surveillance afin d’anticiper des risques de dérives ou de non-respect des standards. Des analyses de risques techniques (type AMDEC) sont également requises par l’APQP et menées en parallèle de la conception produit / procédé. Elles permettent d’éviter l’apparition de non-conformités en production et chez le client.

4. LE NOMBRE DE NON CONFORMITES DIMINUENT, AVANT LIVRAISON ET APRES LIVRAISON

En intégrant des pratiques robustes d’APQP, les entreprises réduisent significativement le nombre de réclamations clients. L’approche axée sur la qualité préventive plutôt que corrective permet d’éviter les problèmes avant qu’ils n’atteignent le client final.

Si l’on compare des projets menés avec et sans APQP, on peut constater plusieurs choses. Tout d’abord, le taux de rejet en production est fortement diminué lorsque l’APQP est utilisée pour piloter le projet. En effet, les problèmes sont anticipés grâce à la gestion des risques. Les actions sont définies et mises en place avant que les problèmes apparaissent (actions préventives).

On constate également que le nombre de dérogations demandées au client diminue de façon significative lorsque l’APQP est utilisée pour piloter le projet. Là encore, l’approche par les risques permet de robustifier les produits, les procédés, de définir et de mettre en place des actions de sécurisation pour viser le zéro défaut chez le client.

5. LA GESTION DES PROJET EST STANDARDISE

L'APQP offre un cadre méthodologique standardisé pour la gestion de projets, simplifiant la communication interne, éliminant les ambiguïtés et favorisant une utilisation plus efficace des ressources et des délais. Ceci contribue de manière significative à la réussite globale des projets. À noter que l'APQP est employée dans l'industrie automobile depuis les années 90. Etant devenu le standard de gestion de projet dans ce secteur-là, l’APQP est désormais déployée progressivement dans le secteur aéronautique et spatial, bénéficiant des meilleures pratiques collectées par les acteurs du monde automobile.

Ainsi l’APQP est supportée par l’IAQG et le GIFAS comme étant le standard de développement produit / procédé*.

*Source https://qualifas.com/page/chaine_approvisionnement

6. LE LANGAGE EST COMMUN TOUT AU LONG DE LA SUPPLY CHAIN

En adoptant l’APQP, les partenaires tout au long de la chaîne d’approvisionnement utilisent un langage commun. Cela favorise la clarté et la compréhension mutuelle entre les différentes parties prenantes, renforçant la collaboration et réduisant les risques liés aux incompréhensions ou malentendus.

L’alignement au sein des équipes et la compréhension partagée des objectifs contribuent à renforcer la collaboration entre les diverses entités impliquées. Cette harmonisation au sein de la chaîne d'approvisionnement constitue un pilier essentiel pour minimiser les potentielles sources de confusion, améliorer la coordination des efforts et, en fin de compte, garantir le succès global du projet.