- 05 61 57 17 99

- contact@aqceptance.com

L’APQP Advanced Product Quality Planning

- Nos guides

Qu’est-ce que l’APQP?

APQP est l'abréviation de Advanced Product Quality Planning ou « Planification Avancée de la Qualité Produit » en français.

L’APQP est une approche structurée du développement de produits et de procédés industriels, depuis l’étude de faisabilité jusqu’à sa livraison.

La structure mise en place dans le cadre de l’approche APQP couvre l’ensemble du cycle de réalisation du produit, et garantit que le produit sera livré dans les délais, en respectant les objectifs en termes de performance, de coût, de qualité et de satisfaction aux exigences du client.

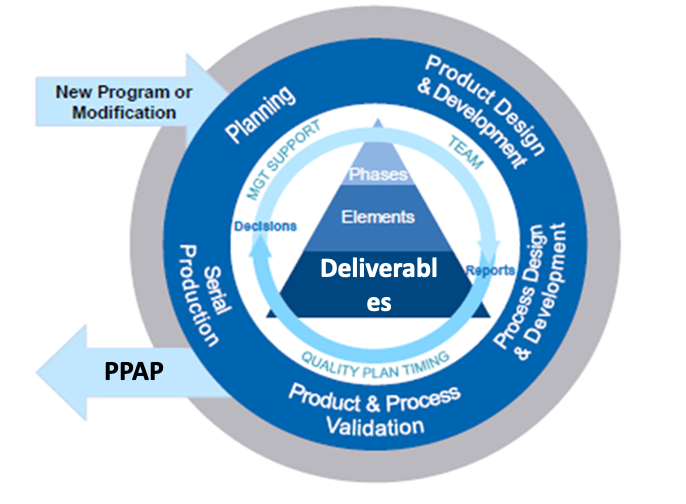

La démarche APQP se découpe en 5 phases, chaque phase intégrant des activités et des livrables à planifier, réaliser et surveiller, ceci permettant d’identifier et de traiter des risques suffisamment tôt pour pouvoir réagir.

L’APQP est une démarche préventive de gestion de projet, qui vise à anticiper les problèmes afin de pouvoir les éviter.

L’APQP permet d’atteindre le « Bon du 1er coup » : bon pour concevoir, bon pour industrialiser, bon pour produire, bon pour livrer ?

D’où vient l’APQP ?

L’approche APQP a été développée initialement pour le secteur Automobile. Ainsi, dans les années 80 le constructeur américain FORD publie le premier manuel APQP à destination de ses fournisseurs, dans le but de normaliser les exigences pour le développement.

La 1ere version de l’APQP en tant que standard a été créée en 1994 par les trois grands constructeurs américains, les « Big Three » : Ford, Chrysler et General Motors. Par la suite cette méthode a été plus largement déployée, sous différentes appellations, chez d’autres constructeurs automobiles, on parle d’ANPQP chez Renault/Nissan ou de Q3P chez PSA…) par exemple.

Enfin en 2016, l’APQP devient une exigence dans les industries aéronautiques, spatiales et de défense, au travers de la publication du référentiel EN9145.

Quand mettre en œuvre l’APQP?

L’APQP permettant de gérer des situations à risque, apparait pertinente dans des contextes de nouveautés et / ou de changements. Ainsi, l’APQP est mise en œuvre dans les cas suivants :

- La conception d’un nouveau produit

- La modification majeure d’un produit existant ou d’un procédé industriel en place

- Une augmentation de capacitaire d’un produit déjà en production

- Un transfert de production d’un site A vers un site B

Quelles sont les 5 phases de l’APQP ?

La phase de Planification

Cette phase comprend la collecte, analyse et prise en compte des exigences clients & réglementaires, planification des activités associées, définition d’un concept du produit et du procédé industriel, établissement du plan projet, identification des objectifs à la fois techniques et projet.

Cette phase est essentielle car elle constitue le socle du projet par la définition d’un cadre précis et validé.

La phase de Conception et développement du produit

Les exigences de conception et les dossiers techniques sont établis sur la base des exigences et spécifications applicables. La conception du produit est vérifiée et validée, la définition est figée, les schémas, les plans, les modèles sont finalisés.

L’AMDEC Conception (Analyse des Modes de Défaillance, de leurs Effets et Criticité) ou D-FMEA (Design Failure Modes and Effects Analysis) est menée et permet de garantir que les fonctions et les performances du produit, décrites dans le cahier des charges, sont prises en compte, au travers de l’identification et la maîtrise des risques techniques.

La phase de Conception et développement du procédé industriel

Le procédé industriel est conçu et développé afin de garantir que la fabrication du produit satisfait aux exigences techniques applicables, dans le respect des objectifs de qualité et de cadence demandés par le client.

L’AMDEC Procédé (Analyse des Modes de Défaillance, de leurs Effets et Criticité) ou P-FMEA (Process Failure Mode and Effects Analysis) permet, à travers l’analyse détaillée du synoptique de production, d’identifier les risques industriels et de définir des actions en fonction de leur criticité.

La phase de Validation du produit et du procédé industriel :

Il s’agit de vérifier que le couple produit / procédé industriel satisfait aux exigences de conception ainsi qu’aux exigences du client, au niveau Qualité et Cadence.

Un premier cycle de production est lancé et permet de réaliser le livrable clé de cette étape : le PPAP (Production Part Approval Process : processus d’approbation des 1eres pièces de production).

La phase de Production Série :

La phase de production est lancée, le procédé industriel est surveillé et contrôlé de façon régulière afin d’améliorer sa performance. L’expérience est capitalisée afin de bénéficier aux prochains projets (pérénniser les bonnes pratiques, éviter les réccurrences de problèmes). Un transfert de responsabilité est réalisé entre l’équipe projet et le site de production.

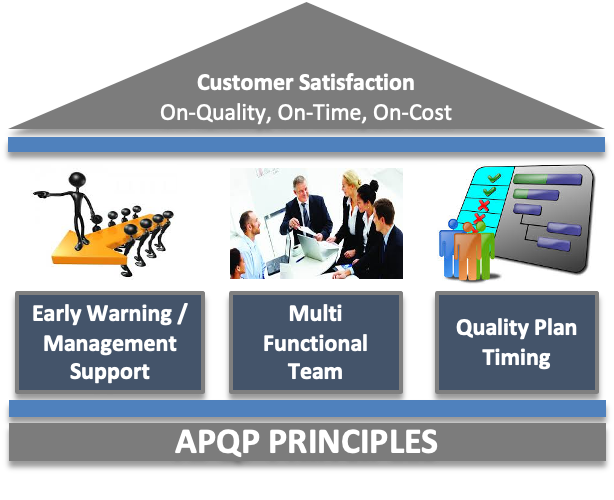

Les facteurs de succès de l’APQP

3 piliers permettent de garantir le succès et l’efficacité de la démarche APQP. Ces piliers permettent de soutenir les objectifs de satisfaction aux exigences client « On Time, On Quality, On Cost ».

1er pilier : les signaux d’alerte

La mise en œuvre de l’APQP est un élément stratégique de pilotage et de maîtrise des processus de développement. Elle est par conséquent impulsée par la Direction et nécessite l’engagement de l’ensemble de l’organisation.

Les activités identifiées au sein du projet sont surveillées de façon continue afin de déterminer les risques pouvant mettre en péril l’atteinte des objectifs du projet. Des signaux d’alerte à la Direction permettent de communiquer sur les risques les plus critiques. La Direction s’implique dans la définition des actions à mettre en œuvre face aux risques et garantit que les ressources nécessaires seront mises à disposition.

2ème pilier : l’équipe plurisciplinaire

La méthodologie APQP est basée sur une approche multi-métiers, afin de garantir une communication efficace au sein du projet. Les différents métiers sont alignés et s’engagent sur des objectifs communs, en termes de tenue des délais, performance qualité et respect des budgets. Les rôles et responsabilités de chacun sont clairement définis et partagés.

3ème pilier : la planification

Le projet APQP est basé sur le besoin client. Les échéances principales du client sont intégrées dans la planification du projet et répercutées sur l’ensemble de la chaine de valeur (fournisseurs, sous-traitants…). La tenue des engagements est surveillé en continu tout au long du projet.

Pourquoi l’APQP ?

Quels sont éléments qui contribuent aux Couts de Non Qualité (CNQ) pour les entreprises ?

Il s’agit essentiellement des rebuts, les réparations, les retouches, les pertes de temps, les contrôles renforcés nécessaires pour sécuriser des livraisons

Mais aussi dans les phases plus amont de la production : modifier des plans, relancer la fabrication de prototypes, refaire des essais pour valider des modifications…

Toutes ces activités génèrent non seulement des couts mais elles ont également un impact sur les plannings de projets.

Des éléments de contexte viennent s’ajouter. Ainsi, dans des secteurs comme l’automobile, l’aéronautique, le spatial, le ferroviaire, les projets sont complexes, les cycles de développement se raccourcissent et les exigences clients et les exigences règlementaires sont toujours plus fortes.

En ayant un pilotage de projet orienté sur le traitement des risques critiques, les organisations peuvent intégrer ces différentes contraintes.

En mettant les efforts sur les activités de cadrage, de définition des objectifs et de revue des exigences, les plannings peuvent être optimisés, les développements sont sécurisés, vérifiés et validés conformément aux objectifs, les introductions des produits en production sont fiabilisés.